E Direktional Kontrollventil (DCV) ass eng hydraulesch oder pneumatesch Komponent déi de Flowwee vun der Aarbechtsflëssegkeet an engem Kraafttransmissionssystem geréiert. De Ventil kontrolléiert ob Flëssegkeet fléisst, wou se fléisst, a wéini de Flux ufänkt oder ophält. Andeems Dir dës Flow Richtungen ännert, bestëmmt e Richtungsventil wéi Aktuatoren wéi hydraulesch Zylinder oder Motore bewegen, wat et zum Kommandozenter fir all Flëssegkeetskrees mécht.

[Bild vum Direktiounskontrollventil Querschnittdiagramm]Denkt un e Directional Kontrollventil als Eisebunnsschalter. Just wéi e Schalter Zich op verschidde Gleiser riicht, féiert e Richtungsventil d'Drockflëssegkeet op verschidde Häfen a Kanäl. Dës Routingkapazitéit erlaabt eng eenzeg Pompel oder Kompressor fir verschidde Aktuatoren a verschiddene Richtungen a Sequenzen z'erliewen. De Ventil sëtzt tëscht der Stroumquell (Pompel) an den Aarbechtskomponenten (Zylinder, Motoren), iwwersetzt Kontrollsignaler a präzise Flëssegkeetsbewegungen.

A Flëssegkeetstechnik bestëmmen dräi fundamental Kontrollelementer Systemverhalen: Richtungskontroll, Drockkontrolle a Flowkontrolle. D'Direktiounsventil behandelt déi éischt Verantwortung exklusiv, obwuel seng Schalteigenschaften direkt déi aner zwee Parameter beaflossen. Wann e Richtungsventil d'Positioun ännert, kënnen momentan Drockspikes optrieden, déi Koordinatioun mat Drockreliefventile erfuerderen. Ähnlech beaflossen déi intern Flowpassagen vum Ventil d'Gesamtflossresistenz an d'Energieeffizienz vum System.

Den Aarbechtsmechanismus: Spool a Poppet Designs

Direktional Ventile erreechen Flowkontrolle duerch zwee primär mechanesch Designen: Spullventile a Poppetventile. All Design bitt verschidde Virdeeler baséiert op Uwendungsufuerderunge.

Spool Valve Operatioun

Spullventile representéieren den allgemengste Richtungskontrolldesign an hydraulesche Systemer. De Kärmechanismus besteet aus engem präzis machinéierten zylindresche Spull deen axial an enger gläich präzis Buer rutscht. De Spull huet opgehuewe Lännereien (Versiegelungssektiounen) an ageschniddene Rillen (Flowkanäl). Wéi d'Spull bewegt, alignéieren d'Länner mat oder blockéieren verschidde Ports, déi an de Ventilkierper gebohrt sinn, a flësseg Verbindungen erstellen oder briechen.

D'Passung tëscht Spull a Buer erfuerdert Präzisioun op Mikrometerniveau. Eng typesch Clearance laut vu 5 bis 25 Mikrometer, ofhängeg vun der Ventilgréisst an der Drockbewäertung. Dës enk Toleranz erlaabt de Spull fräi ze beweegen wärend intern Leckage miniméiert. Déi kleng Spillraum erstellt en dënnen Uelegfilm deen d'Schmierung während der Spullbewegung ubitt. Wéi och ëmmer, dës selwescht Clearance mécht Spullventile inherent ufälleg fir intern Leckage, mat e puer Flëssegkeete kontinuéierlech vun Héichdrock bis Low-Drock Chambers.

Dës Präzisiounspassung erstellt och Schwachstelle. Kontaminatiounspartikelen, déi d'Entloossdimensioun ukommen, kënnen tëscht der Spull an der Buer keilen, a verursaache Spull hänken. Wann de Spull net fräi beweege kann, klappt de Ventil net op Kontrollsignaler ze reagéieren, potenziell Aktuatoren an ongewollte Positiounen ze loossen. Dës Empfindlechkeet erkläert firwat d'Zouverlässegkeet vum Spullventil direkt mat der Hydraulesch Flëssegkeetsreinheetsniveau korreléiert.

Poppet Ventil Konstruktioun

Þreyta af völdum hjólreiða, tæringu, of mikil álag vegna þrýstiálags

De steife Versiegelungskontakt limitéiert d'Popptventilapplikatiounen am Verglach mat Spulldesignen. Poppet Ventile funktionnéieren typesch als zwee-Positiounsgeräter (oppen oder zou) a kënnen net einfach déi komplex Mëttelpositiounsfunktiounen oder Flowmodulatiounsfäegkeete vu Multi-Land Spoolventile ubidden. D'Fréijoerkraaft an de Flëssegkeetsdrock, dee muss iwwerwonne ginn fir de Poppel opzemaachen, resultéieren och zu méi héije Beschränkungskräften an heiansdo méi lues Äntwert am Verglach mat equilibréierte Spulldesign.

| Charakteristesch | Spullventil | Poppet Ventil |

|---|---|---|

| Leckage Leeschtung | Niddereg intern Leckage präsent (5-50 ml / min typesch) | Null oder bal Null Leckage |

| Positioun Komplexitéit | Kann 2, 3 oder méi Positiounen mat verschiddene Mëttelfunktiounen erreechen | Typesch limitéiert op 2-Positioun Operatioun |

| Schaltgeschwindegkeet | Schnell Äntwert (10-50 ms typesch) | Mëttelméisseg Äntwert wéinst Fréijoer an Drock Kräften |

| Kontaminatiounsempfindlechkeet | Héich Sensibilitéit; verlaangt ISO 4406 18/16/13 oder propper | manner Sensibilitéit; méi tolerant vu Partikelkontaminatioun |

| Drock Holding | Graduellen Drockverfall wéinst intern Leckage | Erhält den Drock onbestëmmt |

Klassifikatioun vun Port a Positioun Configuratioun

D'Industrie Standardmethod fir d'Richtungsventile ze klassifizéieren benotzt eng "N-Wee M-Positioun" Benennungskonventioun. Dëse System beschreift präzis Ventilverbindung a Funktionalitéit.

Déi éischt Nummer (N) weist d'Zuel vun den Häfen oder "Weeër" un déi de Ventil fir extern Verbindungen ubitt. Dës Häfen déngen spezifesch Funktiounen. An hydraulesch Systemer, gemeinsam port Bezeechnungen och P fir Drock Fourniture, A a B fir Verbindungen ze actuator Chambers, T fir Tank Retour, an heiansdo X an Y fir Pilot Kontroll Signaler. Pneumatesch Ventile verfollegen ähnlech Konventioune mat nummeréierten Häfen no ISO 5599 Normen.

Déi zweet Zuel (M) spezifizéiert wéivill stabil Positiounen de Ventil Spool oder Element erhalen kann. All Positioun schaaft eng aner intern Flow Wee Konfiguratioun andeems Dir verschidde Ports verbënnt, während anerer blockéiert. E Ventil kéint P an A an enger Positioun verbannen, dann P mat B an enger anerer Positioun verbannen, Flëssegkeet op de Géigendeel Säiten vun engem Zylinder riicht.

Gemeinsam Ventil Konfiguratiounen

**2-Wee 2-Positioun (2/2) Ventile** funktionnéieren als einfach On-Off Kontrollen. Eng Positioun blockéiert komplett Flux; déi aner léisst de Flux passéieren. Dës Ventile erschéngen an Uwendungen wéi Maschinn Sperrkreesser oder Basiszylinderkontrolle wou nëmme Forward Bewegung Kraaft erfuerdert.

** 3-Wee 2-Positioun (3/2) Ventile ** passend fir eenzel wierksam Zylinder oder Aktuatoren mat Fréijoersretour. De Ventil verbënnt ofwiesselnd Drock mam Aktuator (verlängert et) oder verbënnt den Aktuator mam Tank (erlaabt d'Fréijoer-Undriff zréckzéien). Vill pneumatesch Zylinder benotzen dës Arrangement zënter datt d'kompriméiert Loft an d'Atmosphär erausgeet anstatt an e Reservoir zréckzekommen.

** 4-Wee 3-Positioun (4/3) Ventile ** representéieren déi villsäitegst Konfiguratioun fir industriell Hydraulik. Dës Ventile kontrolléieren duebel-handelen Zylinder oder bidirektional Motore. Déi dräi Positiounen bidden typesch verlängeren, zréckzéien an e Mëttelbedingung. Den Zentrum Positioun Design bestëmmt kritesch System Verhalen wann de Krunn an neutral setzt.

Verschidde Zentrumpositiounskonfiguratiounen déngen ënnerschiddlech Zwecker. En "O" oder zouenen Zentrum blockéiert all véier Ports, hydraulesch den Aktuator op der Plaz gespaart, awer och d'Pompelausgang ouni Flosswee. Dëst verlaangt eng separat Pompel Ausluede Mechanismus. En "H" oder oppenen Zentrum verbënnt all Ports mateneen, wat den Aktuator erlaabt fräi ze schwammen, während d'Pompel Flëssegkeet an den Tank mat minimalem Drock zirkuléiert. A "P" oder Tandem Zentrum blockéiert d'Aarbechtshäfen (A a B) fir d'Aktuatorpositioun ze halen, während d'Pompel mam Tank fir d'Ausluede verbënnt. D'Ingenieure wielt Zentrumkonfiguratiounen baséiert op ob se Positiounshaltung, fräi Bewegung oder Pompelaustausch bei neutrale Bedéngungen brauchen.

** 5-Wee Ventile ** schéngen typesch a pneumatesch Uwendungen, déi Drockversuergung ubidden, zwee Aarbechtsporten an zwee separat Auspuffhäfen. Déi duebel Auslaaf erlaben onofhängeg Kontroll vun der Zylinderendventilatioun, wat wichteg ass wann de Réckdrock d'Aktuatorverhalen beaflosst oder wann eng Zylinderkammer Auspuff getrennt aus Kaméidi- oder Kontaminatiounsgrënn musse rutschen.

| Ventil Typ | Port Funktiounen | Positioun Kapazitéit | Gemeinsam Uwendungen |

|---|---|---|---|

| 2/2 Ventil | P (Drock), A (Outlet) | Open / zou | Sécherheet Lockout, einfach On-Off Kontroll, Pilot Versuergung Isolatioun |

| 3/2 Ventil | P, A, T (Tank / Auspuff) | Drock / Auspuff | Single-handelen Zylinder, pneumatesch Klameren, Fréijoer-Retour Aktuatoren |

| 4/3 Ventil | P, A, B, T | Verlängeren / halen / zréckzéien | Duebelwierkende Zylinder, Hydraulikmotoren, Positionéierungssystemer |

| 5/2 Ventil | P, A, B, EA, EB (Auspuff) | Verlängeren / zréckzéien | Pneumatesch Zylinder mat getrennten Auspuffkontrolle |

| 5/3 Ventil | P, AB, LI, OB | Verlängeren / Zentrum / zréckzéien | Komplex pneumatesch Sequenzen déi Mëttelpositiounsfunktiounen erfuerderen |

Aktuatiounsmethoden: Wéi Ventile kréien Kontrollsignaler

D'Richtungsventile verschwannen tëscht Positiounen mat verschiddenen Aktuatiounsmechanismen. D'Wiel hänkt vun der Kontrolldistanz, d'Automatiséierungsfuerderunge, verfügbare Stroumquellen an d'Reaktiounsgeschwindegkeetsbedürfnisser of.

Manuell Betreiung

Manuell Operatioun duerch Heber, Pushbuttons oder Pedale bitt direkt mechanesch Kontroll. Dës Methode passen Uwendungen wou d'Bedreiwer no bei der Ausrüstung schaffen oder wou einfach, zouverléisseg Kontroll ouni elektresch Ofhängegkeet wichteg ass. E puer manuell operéiert Ventile enthalen Haftmechanismen déi déi gewielte Positioun halen bis de Bedreiwer et erëm ännert. Anerer benotzen Fréijoer Retour, automatesch zentréiert wann de Bedreiwer d'Kontroll verëffentlecht.

Solenoid (elektromagnetesch) Aktuatioun

Solenoid Aktuatioun dominéiert modern automatiséiert Systemer. Eng elektromagnetesch Spule generéiert magnetesch Kraaft, déi e Plunger zitt, deen dann d'Ventilspol verännert. Solenoiden erméiglechen Fernsteierung an Integratioun mat programméierbare Logik Controller (PLCs) oder aner elektronesch Kontrollsystemer.

Solenoiden funktionnéieren entweder op Alternéierstroum (AC) oder Direktstroum (DC) Kraaft. DC Solenoide bidden e méi glatteren Engagement mat manner mechanesche Schock a Kaméidi am Verglach mat AC Solenoiden. D'magnetesch Kraaft an DC Coils bleift konstant, während AC Solenoiden Kraaftschwankunge bei der Linnfrequenz (50 oder 60 Hz) erliewen, déi Schwéngungen a Buzzen verursaachen. Aus dësem Grond enthalen industriell Ventildesigner dacks intern Gläichretterkreesser och wann AC Kraaft de Ventil liwwert. De Gläichretter konvertéiert AC Input an DC, dreift de Solenoid mat glatem Gläichstroum wärend d'Kompatibilitéit mat Ariichtungen AC Kraaftsystemer behalen.

D'Äntwertzäit fir Solenoidventile läit typesch vu 15 bis 100 Millisekonnen ofhängeg vun der Ventilgréisst, der Fréijoerssteifheet an der Solenoidkraaft. Méi séier Äntwert erfuerdert méi mächteg Solenoiden, wat den elektresche Stroumverbrauch erhéicht a méi Hëtzt generéiert. Uwendungen wéi séier Cycling oder präzis Timing Sequenzen brauche virsiichteg Solenoid Spezifizéierung fir d'Geschwindegkeet géint d'Kraaftfuerderungen an d'Spuletemperaturgrenzen ze balanséieren.

Pilot Aktuatioun

Pilotaktuatioun benotzt Flëssegkeetsdrock selwer fir de Ventil ze verschwannen. Kleng Pilotventile (dacks Solenoidbetrieb) direkt Kontrolldrock op d'Kammeren op all Enn vun der Haaptventilspol. Den Drockdifferenz iwwer de Spull generéiert Kraaft, déi et an d'kommandéiert Positioun beweegt. Dëst Arrangement stellt eng Kraaft Multiplikatiounseffekt, datt e klengt elektrescht Signal un engem Pilot Krunn erlaabt eng vill méi grouss Haaptrei Krunn Handhabung héich Flux an Drock ze kontrolléieren.

Pilotbetrieb Ventile iwwerwannen déi praktesch Gréisst a Kraaftbeschränkungen vun der direkter Solenoid-Aktioun. Direkt handele Solenoidventile iwwerschreiden selten 100 Liter pro Minutt Stroumkapazitéit, well méi grouss Spullen proportional méi grouss elektromagnéitesch Kräfte erfuerderen fir géint Fréijoers- a Flësskräften ze verschwannen. Pilot Operatioun handhabt Flowraten iwwer 1000 Liter pro Minutt mat kompakten Solenoid Pilotventile, déi nëmmen 10-20 Watt elektresch Kraaft zéien.

Den Zwee-Etapp Design handelt d'Äntwertgeschwindegkeet fir d'Kraaftmultiplikatioun. En typesche Pilotbetrieb Ventil reagéiert an 50-150 Millisekonnen am Verglach zu 15-50 Millisekonnen fir ähnlech-Gréisst direkt handele Ventile. D'Verzögerung kënnt aus der Zäit déi néideg ass fir d'Pilotkammer ze drécken an ze depressuréieren wéi d'Spull bewegt. Fir vill industriell Uwendungen beweist dësen Ofwiesselung akzeptabel wéinst der dramatescher Verbesserung vun der Flowhandhabkapazitéit.

ISO 1219 Ventil Symboler verstoen

Flëssegkraaft Schema benotzt standardiséierte Symboler definéiert vum ISO 1219 fir Ventilfunktiounen ze representéieren ouni kierperlech Baudetailer ze weisen. Dës symbolesch Sprooch erlaabt Ingenieuren weltwäit fir hydraulesch a pneumatesch Circuiten ze liesen an ze designen onofhängeg vu Sproochebarrièren oder spezifesche Komponenthersteller.

An der ISO 1219 Notatioun erschéngt all Ventilpositioun als quadratesch Këscht. En Dräi-Positiounsventil weist dräi ugrenzend Këschte. D'Ports verbannen mat Linnen, déi aus de baussenzege Këschte verlängeren. Bannen an all Këscht weisen Pfeile Stroumweeër déi an där Positioun aktiv sinn, während blockéiert Ports T-Kräizungen oder zolidd Linnen weisen. D'Aktiounsmethoden schéngen als Symboler um Enn vun der Këschtversammlung - Dräiecke fir Solenoiden, Rechtecker mat diagonaler Linnen fir manuell Heber oder Fréijoerssymboler fir Fréijoersretourmechanismus.

D'Liesen vun engem Ventilsymbol erfuerdert d'Këscht z'identifizéieren déi déi aktuell oder neutral Positioun representéiert, dann tracéiere wéi eng Ports duerch dës Këscht verbannen. Wann de Ventil op eng aner Positioun réckelt, rutscht déi ugrenzend Këscht iwwer (konzeptuell), an d'Flowweeër, déi an där Këscht gewisen ginn, ginn aktiv. Dës visuell Method kommunizéiert séier Ventillogik ouni detailléiert Verständnis vun der interner Spullgeometrie oder Dichtungsarrangementer ze erfuerderen.

Industriell Uwendungen iwwer Secteuren

Direktional Ventile erméiglechen automatiséiert Bewegungssteuerung an enger Onmass industrielle Prozesser. Hir Uwendungen spanen vu massive Bauausrüstung bis Präzisiounsfabrikatiounssystemer.

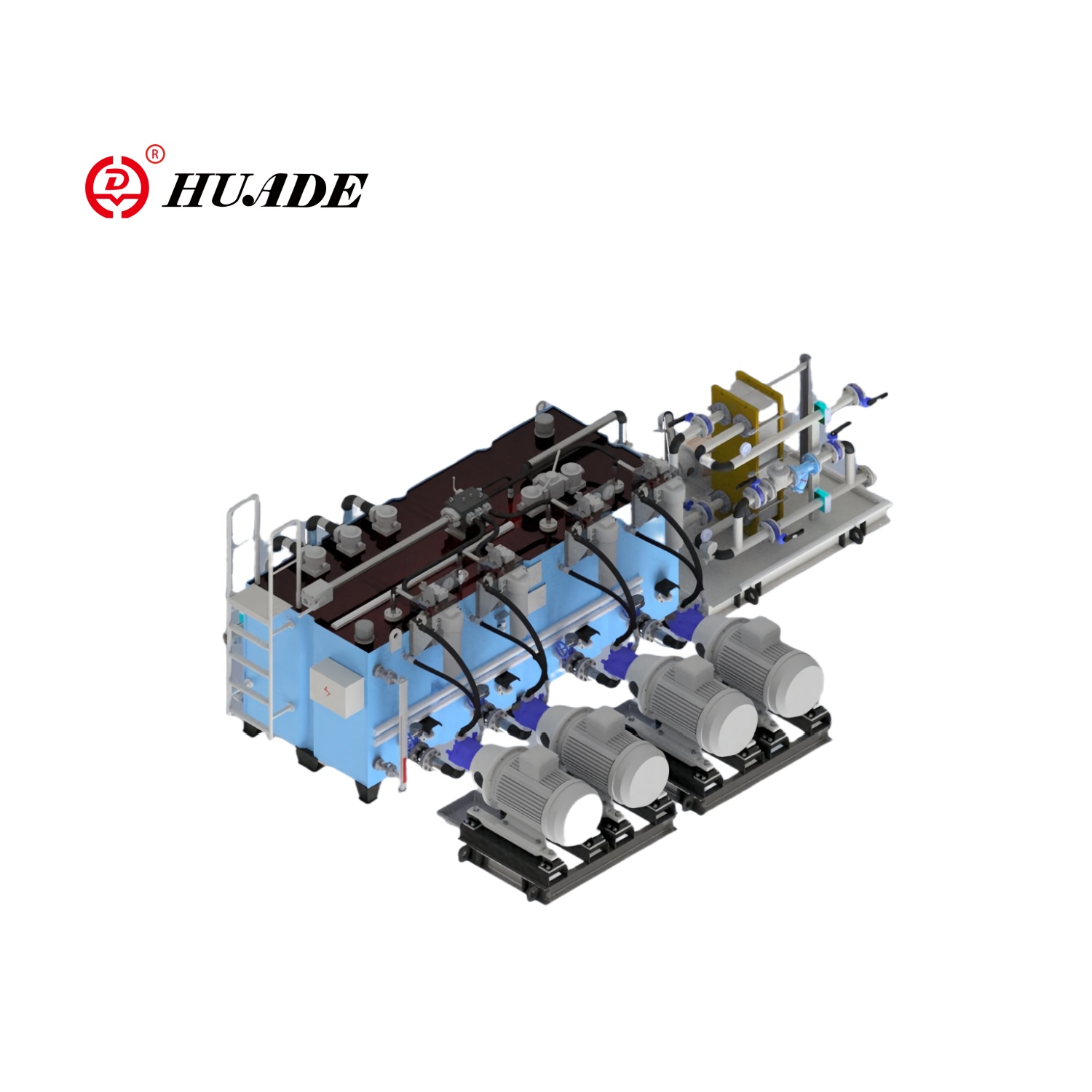

- Mobil hydrauleschhänkt staark op Richtungsventile fir verschidde Funktiounen ze koordinéieren. En Baggeroperateur kontrolléiert Boom, Stick, Eemer a Schwenkfunktiounen duerch eng Bank vu Richtungsventile, déi all en aneren hydraulesche Zylinder oder Motor reguléieren.

- Fabrikatioun Automatisatiounbeschäftegt Richtungsventile fir Operatiounen ze sequenzéieren wéi Spannung, Pressen, an Deeltransfer. Eng Robotesch Schweessstatioun kéint Dosende vu Richtungsventile benotzen fir Aarbechtsstécker ze positionéieren, Klameren z'aktivéieren an d'Schweißspëtzaktuatoren ze kontrolléieren.

- Prozess Industrienbenotzt Direktiounsventile fir Vermëschungsoperatiounen, Gate- an Diverter Kontroll, an Noutstoppfunktiounen. E Richtungsventil kéint Prozessflëssegkeet tëscht verschiddenen Tanks verleeden oder de Flux während anormale Konditioune redirectéieren.

- Marine an Offshore Uwendungenerfuerderen Richtungsventile déi korrosive Ëmfeld widderstoen an d'Funktioun während länger Perioden ouni Ënnerhalt behalen. Schëffer Lenksystemer an Ënnerséi Ausrüstung hänkt vu robuste Richtungskontrollventile of.

Leeschtung Parameteren an Auswiel Critèren

D'Auswiel vun engem passenden Richtungsventil erfuerdert eng passend Multiple Leeschtungsspezifizéierung un d'Ufuerderunge vun der Applikatioun.

Maximum Betribsdrock

Den Drockbewäertung weist de maximalen nohaltegen Drock un, deen de Ventilkierper an d'Dichtungen ouni Versoen oder exzessive Leckage handhaben kënnen. Hydraulesch Richtungsventile bewäerten allgemeng tëscht 210 an 420 Bar (3000-6000 psi) fir industriell Uwendungen, mat spezialiséierten Designen déi 700 Bar oder méi héich fir schwéier mobil Ausrüstung erreechen. Pneumatesch Ventile funktionnéieren typesch bei vill méi nidderegen Drock, vu 6 bis 10 Bar (87-145 psi), passend Standard kompriméiert Loftsystemer.

Den Drockbewäertung muss de maximale Systemdrock iwwerschreiden, inklusiv all Drockspikes, déi während Laaschtännerungen oder Pompelstart optrieden. Eng Sécherheetsmarge vu 25-30% iwwer normal Operatiounsdrock bitt e vernünfteg Schutz géint onerwaart Transienten.

Flow Kapazitéit an Drock drop

Flowkapazitéit (Q) spezifizéiert de maximalen Flowrate deen de Ventil passéiere kann, während e akzeptablen Drockfall an Temperaturerhéijung behalen. Drockfall (ΔP) representéiert den Drockverloscht tëscht Inlet- an Outlet Ports beim bewäerten Flow. Dëse Verloscht verwandelt sech an Hëtzt a verschwenden Energie.

D'Relatioun tëscht Flow, Drockfall a Kraaftverloscht follegt d'Gleichung:

Wou Muecht Verloscht schéngt an Watts wann Flux benotzt Liter pro Minutt an Drock erofzesetzen benotzt Bar (mat passenden Eenheet Konversioun Faktoren). Modern héicheffizient Richtungsventile erreechen bewäertte Flëss vu 60-100 Liter pro Minutt mat Drockfäll ënner 1 Bar. Dëse Low-Drock-Drop-Design reduzéiert d'Wärmegeneratioun a Pompelkraaftfuerderungen, verbessert d'Energieeffizienz vum System direkt an d'Kältesystemfuerderunge reduzéieren.

Zum Beispill, e Ventil deen 80 Liter pro Minutt mat 2 Bar Drockfall passéiert, verschwënnt ongeféier 266 Watt (80 L / min × 2 Bar × 16,67 W / Bar / LPM). D'Reduktioun vum Drockfall op 0,5 Bar reduzéiert dëse Verloscht op 67 Watt, spuert 199 Watt kontinuéierlech während der Operatioun. Iwwer Dausende vun Operatiounsstonnen iwwersetzt dësen Ënnerscheed zu bedeitende Energiekäschten a reduzéierter Uelegdegradatioun vun der Hëtzt.

Äntwert Zäit a Wiessel Charakteristiken

D'Äntwertzäit moosst den Intervall tëscht Kontrollsignalapplikatioun a komplette Ventilpositiounsännerung. Schnell Äntwert erméiglecht séier Bewegungsreversal a präzis Timing an automatiséierte Sequenzen. Wéi och ëmmer, extrem séier Schalter kann zerstéierend Drockspikes (Waasserhammer) generéieren wann se plötzlech héichgeschwindeg Flëssegkeetskolonnen stoppen.

Fortgeschratt Richtungsventile integréieren Soft-Shift- oder Rampfeatures, déi d'Spullbeschleunigung während Positiounsännerungen kontrolléieren. Dës Fonctiounen verlangsamt d'initial Spullbewegung fir de Flux graduell ze redirectéieren, dann fäerdeg d'Verréckelung séier wann d'Flëssegkeetsgeschwindegkeet erofgaang ass. D'Resultat kombinéiert raisonnabel Äntwertzäit mat reduzéierter Schockbelaaschtung op Systemkomponenten.

| Parameter | Typesch Range | Engineering Bedeitung |

|---|---|---|

| Maximum Drock | 210-420 bar (hydraulesch) 6-10 bar (pneumatesch) |

Bestëmmt strukturell Integritéit a Sigel Zouverlässegkeet ënner Laascht |

| Bewäert Flow (Q) | 20-400 l/min (allgemeng industriell) | Muss Aktuator Geschwindegkeet Ufuerderunge beim Betribsdrock erfëllen |

| Drockfall (ΔP) | 0,5-2 bar bei bewäerten Flux | Direkt beaflosst d'Energieeffizienz an d'Wärmegeneratioun |

| Äntwert Zäit | 15-150 ms jee no Aktuatiounstyp | Afloss Zyklus Zäit a Bewegung Präzisioun |

| Intern Leckage | 5-50 ml/min (Spullventile) | Beaflosst d'Positionéierungsgenauegkeet an d'Hëtztbelaaschtung während der Haltung |

| Operatioun Temperatur | -20°C bis +80°C (Standard) -40°C bis +120°C (verlängert) |

Limitéiert d'Flëssegkeetsviskositéitsberäich an d'Auswiel vun Dichtungsmaterial |

Montéierung an Interface Standarden

Mechanesch Montéierungsinterfaces folgen ISO 4401 Standards (virdrun bekannt als CETOP oder NFPA Standards). Gemeinsam Gréissten enthalen NG6 (och genannt D03), NG10 (D05), an NG25 (D08), mat der Nummer déi d'Montagefläche Bolzenmuster an d'Portgréisst uginn. Standardiséierte Montage suergt fir d'Austauschbarkeet tëscht Hiersteller a vereinfacht Systemdesign mat modulare Manifoldblocken.

Manifold Montage konzentréiert verschidde Ventile op engem eenzege machinéierten Aluminium oder Stahlblock mat internen Flowpassagen. Dës Approche eliminéiert extern Piping tëscht Ventil an Aktuator Ports, reduzéiert potenziell Leckpunkten, verbessert d'Verpackungsdicht, an erlaabt optiméiert intern Flowkanäl mat minimalem Turbulenzen an Drockverloscht.

Fortgeschratt Kontroll: Proportional a Servo Ventile

Wärend On-Off Richtungsventile fir vill Uwendungen adäquat Kontroll ubidden, erfuerderen e puer Systemer kontinuéierlech Upassung vu Flux a Richtung anstatt diskret Schalter.

Proportional Ventil Technologie

Proportional Richtungsventile benotze variabel Kraaft Solenoiden oder Dréimomentmotoren fir de Spull kontinuéierlech ze positionéieren anstatt just op Endpositiounen. D'Spullverschiebung gëtt proportional zum Inputstroumsignal, wat onendlech variabel Fluxkontrolle bannent dem Ventilberäich erlaabt. Dës Kapazitéit erméiglecht glat Beschleunegung a Verzögerung, präzis Geschwindegkeetskontrolle, a sanft Laaschthandhabung onméiglech mat Schaltventile.

High-Performance proportional Ventile integréieren Positiounsfeedback Sensoren, typesch linear variabel Differentialtransformatoren (LVDTs), déi d'aktuell Spullpositioun iwwerwaachen. A zougemaach-Loop Controller vergläicht commandéiert Positioun zu aktuell Positioun, ajustéieren solenoid aktuell Positioun Feeler ze eliminéieren. Dëse Feedbackmechanismus erreecht präzis Spullpositionéierung trotz Reibungsvariatioune, Drockkräften an Temperatureffekter.

Modern proportional Ventile weisen Hysteresis ënner 1% vum vollen Schlag. Hysteresis stellt de Positiounsdifferenz duer wann Dir en Zil aus eropgeet versus erofgoen Richtungen Approche. Niddereg Hysteresis suergt fir konsequent Äntwert onofhängeg vun der viregter Spullbewegungsrichtung, kritesch fir präzis Bewegungskontrolle a Präventioun vu Positiounsschwéngung.

E puer proportional Ventile benotzen Drockfeedback Prinzipien, Senséiere vum Aktuatorbelaaschtdrock a moduléierend Flow fir d'Laaschtännerungen ze kompenséieren. Dës Drockkompensatioun hält méi konsequent Aktuatorgeschwindegkeet ënner ënnerschiddleche Lasten ouni extern Flowkompensatoren ze erfuerderen. D'Technik verbessert d'Systemsteifheit an d'Kontrollpräzisioun an Uwendungen wéi Materialtestmaschinnen oder Formpressen, wou d'Laascht während dem Aarbechtszyklus änneren.

Servo Ventile fir kritesch Uwendungen

Servo Ventile representéieren den héchste Leeschtungsniveau an der Richtungskontrolltechnologie. Dës Geräter erreechen Frequenzreaktiounen iwwer 100 Hz mat Positiounsopléisung ënner 0,1% vum Schlag. Aerospace Fluchkontrollflächen, Marineschëff Lenksystemer, a Materialprüfungsmaschinnen, déi Kraaft oder Positioun bei héijer Frequenzen präzis kontrolléiere mussen, vertrauen all op Servoventilfäegkeeten.

Servo Ventil Designs benotzen typesch zwee-Etapp Konstruktioun mat engem éischte-Etapp nozzle-flapper oder Jet-Pipe Mechanismus Kontroll zweet-Etapp spool Positioun. Déi éischt Stuf liwwert héich Präzisioun mat minimaler Kraaft, während déi zweet Stuf d'Flowskapazitéit liwwert, déi néideg ass fir Aktuatoren. Wéi och ëmmer, déi schmuel Spillplazen a kleng Oueren an den éischte Stuf Designs maachen Servoventile extrem empfindlech fir Kontaminatioun. Flësseg Propretéit Ufuerderunge spezifizéieren dacks ISO 4406 Coden vun 16/14/11 oder méi propper - vill méi streng wéi den 18/16/13 akzeptabel fir Standard Richtungsventile.

Sécherheet an geféierlech Ëmfeld

Industrieventile, déi an explosive Atmosphäre funktionnéieren, erfuerderen eng speziell Zertifizéierung fir Zündquellen ze vermeiden. ATEX (Atmosphères Explosibles) Zertifizéierung fir europäesch Mäert an gläichwäerteg IECEx Standards fir international Uwendungen spezifizéieren Designfuerderunge fir elektresch Komponenten wéi Solenoiden a potenziell explosive Ëmfeld.

P (tlak), A (izlaz)

Dës Sécherheetszertifizéiert Ventile erméiglechen proportional Kontrolltechnologie a chemesche Veraarbechtungsanlagen, Uelegraffinerien, pharmazeutesch Fabrikatioun, a Mining Operatiounen, wou brennbar Materialien konstant Explosiounsrisiken presentéieren. D'Integratioun vu fortgeschratt Kontrollfäegkeeten mat rigoréise Sécherheetsnormen weist wéi modern Ventiltechnologie erfuerderlech a geféierlech Uwendungen servéiert.

Gemeinsam Feeler Modi an Ënnerhalt Praktiken

Trotz virsiichteg Design erliewen Richtungsventile Verschleiung an Ausfallmodi déi Systemleistung a Sécherheet beaflossen. Versteesdemech dës Echec Mechanismen guidéiert effektiv Ënnerhalt Strategien.

Spool Sticking a Kontaminatioun

Spullstéck stellt den heefegste Richtungsventilfehler an hydraulesche Systemer duer. D'Conditioun geschitt wann Reibung tëscht Spull a Buer d'verfügbar Aktuatiounskraaft iwwerschreift, verhënnert d'Spullbewegung. Wurzelursaachen enthalen Kontaminatiounspartikelen, déi an de Spillraum gelagert sinn, Lackablagerungen aus oxidéierten hydraulesche Ueleg, Feuchtigkeitskorrosioun, a mechanesch Scoring vu fréiere Partikelintrusioun.

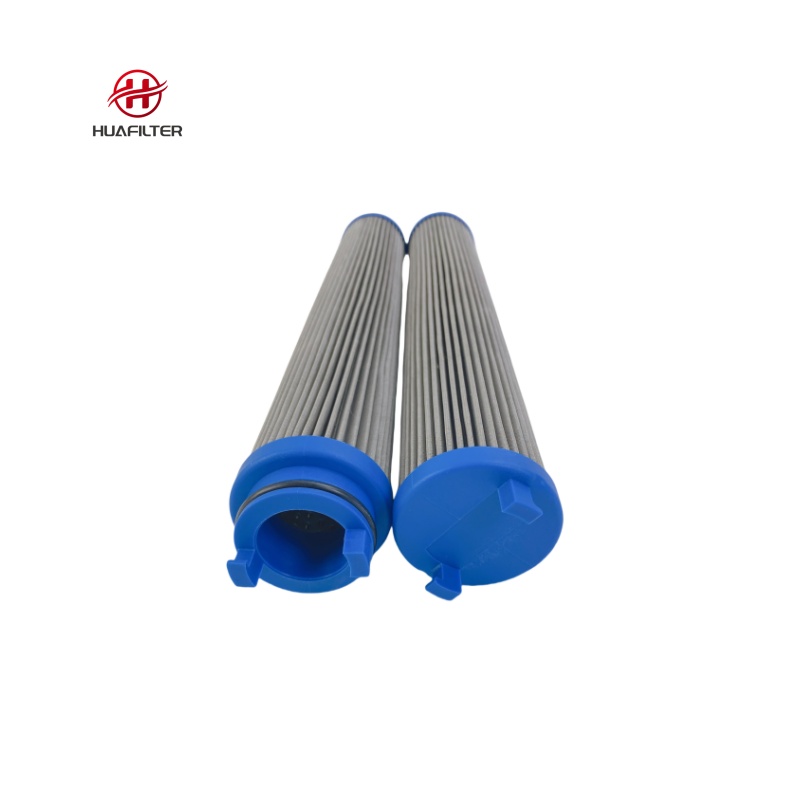

Kontaminatiounskontroll bitt déi primär Verteidegung géint Spullstéck. Hydraulesch Flëssegkeetsreinheet muss d'Spezifikatioune vum Ventilhersteller treffen oder iwwerschreiden, typesch erfuerdert Filtratioun op ISO 4406 Propretéitscodes tëscht 18/16/13 fir Standardventile an 16/14/11 fir proportional Ventile. Dës Coden spezifizéieren maximal Partikelzuel bei 4, 6 a 14 Mikrometer Gréissten pro 100 Milliliter Flëssegkeet. All dräi-Schrëtt Erhéijung vun Code Zuel stellt eng Verdueblung vun Partikel Konzentratioun.

Operatiounstemperatur beaflosst d'Verschmotzungsquote. Hydraulesch Systemer déi iwwer 80 ° C lafen, beschleunegen d'Oxidatioun vun Ueleg, produzéiere Lack a Schlamm, déi de Ventil spoolt a Bewegung beschränken. Killsystem Kapazitéit muss d'Uelegtemperatur am 40-65 ° C Beräich fir optimal Ventil Liewen an Zouverlässegkeet halen. Temperaturausflich während héich Nofro Perioden oder inadequater Kühlergréisst degradéiere graduell Systemreinheet och mat enger korrekter Filtratioun.

Interne Leckage Progressioun

Intern Leckage laanscht Spulllanden erhéicht graduell wéi d'Surfaces sech während der normaler Operatioun verschwannen. Akzeptabel Leckraten fir nei Spullventile variéiere vu 5-20 Milliliter pro Minutt ofhängeg vun der Ventilgréisst an dem Design. Wéi d'Verschleiung weidergeet, kann d'Leckage 50-100 Milliliter pro Minutt erreechen ier de Ventil Ersatz erfuerdert.

Exzessiv intern Leckage manifestéiert sech als méi lues Aktuatorbewegung, Onméiglechkeet den Drock während Haltperioden z'erhalen, a verstäerkt Uelegheizung vun der interner Flowzirkulatioun. Leckagetest beinhalt d'Messung vum Flow vu blockéierte Ports oder d'Vergläiche vun Aktuatorgeschwindegkeeten ënner Belaaschtung géint Basismiessungen. Progressiv Iwwerwaachung detektéiert Verschleistrends ier kritesch Feeler optrieden.

Solenoid an elektresch Feeler

Solenoidspiraler falen duerch elektresch Iwwerstress, thermesch Iwwerlaascht, Feuchtigkeitingress oder mechanesche Schued. Kontinuéierlech Pflicht Solenoiden, déi fir 100% Flichtzyklus bewäert sinn, kënnen onbestëmmt mat der bewäertter Spannung a maximaler Ëmfeldtemperatur funktionnéieren. Intermitterende Pflicht Solenoiden erfuerderen Ofkillungsperioden fir ze killen a wäerten net iwwerhëtzen wann se ze séier zyklen oder kontinuéierlech energesch gehal ginn.

Spannungsvariatioune ausserhalb vum spezifizéierte Beräich (+/-10% typesch) beschleunegen d'Spullausfall. Niddereg Spannung reduzéiert d'magnetesch Kraaft, wat potenziell onkomplett Spullverrécklung oder lues Äntwert verursaacht. Exzessiv Spannung erhéicht d'Stréimung an d'Wärmegeneratioun, degradéiert d'Spiralisolatioun bis Kuerzschluss optrieden. Gläichretterfehler an AC-ugedriwwenen Ventile verursaachen ongewéinlech Spuleverhalen wéi onkorrektifizéiert AC den DC Solenoid erreecht, a schaaft oszilléierend magnetesch Kräften an exzessiv Heizung.

Diagnostesch Prozedure fir verdächtegt Solenoidfehler enthalen Resistenzmiessung (Vergläicht mat Nummplack Wäerter), Spannungsverifizéierung bei der Solenoidverbindung wärend der versichter Operatioun, a manuell Iwwerschreiden Tester fir elektresch vu mechanesche Probleemer ze isoléieren. Vill industriell proportional a pilotbetrieb Ventile enthalen manuell Iwwerschreiden Mechanismen déi mechanesch Spullverrécklung erlaben och wann elektresch Systemer versoen, déi kritesch Noutfunktioun ubidden.

| Feeler Modus | Typesch Ursaachen | Symptomer | Diagnostesch Method |

|---|---|---|---|

| Spull Stick | Kontaminatioun, Lackopbau, Korrosioun, mechanesch Scoring | Keng Äntwert op Kontrollsignaler, onregelméisseg Bewegung, lues oder onkomplett Verréckelung | Manuell Iwwerschrëft Test, Ueleg Propretéit Analyse, visuell Inspektioun no Demontage |

| P, A, B, EA, EB (Auspuff) | Spull / Buerverschleiung, Uewerflächkratzer, Dichtungsdegradatioun | Lues Aktuator Geschwindegkeet, Drockverfall während der Haltung, erhéicht Uelegtemperatur | Flowmessung vu blockéierte Ports, Aktuatorgeschwindegkeetsvergläichtester |

| Extern Seal Leckage | Spannungsextremen, thermesch Iwwerlaascht, Feuchtigkeit, Isolatioun Decompte | Kee magnetesche Pull, schwaach Aktuatioun, Verbrenne Geroch, ausgefall Schutz | Resistenzprüfung, Spannungsverifizéierung, Stroummessung, manuell Iwwerschreidentest |

| Fréijoer Feeler | Middegkeet vum Vëlo, Korrosioun, Iwwerstress duerch Drockspikes | Onkomplett Retour op Neutral, Verréckelung vun Positiounen, stuck Ventile | Manuell Operatioun Gefill Test, Demontage Inspektioun |

| Extern Seal Leckage | O-Ring alternd, falsch Installatioun, chemesch Attack, Drock / Temperatur Cycling | Siichtbar Flëssegkeetssepage, Montéierungsfläche Nassheet, Drockverloscht | Visuell Inspektioun, Drockhalttest nom Isoléierventil Sektioun |

Präventiv Ënnerhalt Richtlinnen

Effektiv Directional Ventil Ënnerhalt konzentréiert sech op de Schutz vun der Präzisioun Spullbore-Interface an elektresch Komponenten aus der Degradatioun.

Flësseg Qualitéitsmanagement bilden d'Fundament. Etabléiert d'Basislinn Flëssegkeetsreinheet duerch Laboranalyse vun neien Ueleg a verifizéiere regelméisseg d'Sauberheetsniveauen während der Operatioun. Zil ISO 4406 Coden passend fir installéiert Ventiltypen. Ersetzen Filterelementer mat empfohlene Intervalle onofhängeg vun Differentialdruckindikatoren, well Déiftfilter kënnen d'Kapazitéit fir Feinpartikelen erreechen, während den Differentialdrock niddereg bleift.

Temperatur Iwwerwaachung hëlleft anormal Konditiounen z'entdecken ier Schued geschitt. Exzessiv Temperatur beweist inadequater Ofkillkapazitéit, Flowbeschränkungen, déi Drock drop kreéieren, oder intern Leckage generéiert Hëtzt. Installéiert Temperatursensoren op kritesche Plazen inklusiv Ventilmanifoldblocken, besonnesch op proportional Ventile, déi méi Hëtzt aus interner Leckage an elektrescher Kraaftvergëftung generéieren.

Entwéckelt systematesch Inspektioun an Testprozeduren. Notéiert Basisleistungsdaten inklusiv Aktuatorzykluszäiten, maximal erreechten Drock, a Solenoid-Stroum zéien wärend der Inbetriebung. Periodesch Verglach géint d'Basislinn weist graduell Degradatiounstrends. Äntwertzäitmiessunge mat Hëllef vun Drocktransducer an Datenacquisitiounssystemer entdecken ëmmer méi Reibung oder Kontaminatioun virum komplette Feeler.

Systemdesigner solle Ventile mat manuelle Iwwerschreidenfäegkeeten fir kritesch Funktiounen spezifizéieren. Manuell Iwwerschreiden liwweren Noutoperatioun wärend elektresche Feeler an erméiglechen diagnostesch Isolatioun tëscht mechaneschen an elektresche Feelerquellen. D'Iwwerschwemmungsmechanismus erlaabt och d'Verifizéierung vum Aktuator a Laaschtoperatioun onofhängeg vu Ventil elektresche Systemer während der Troubleshooting.

D'Evolutioun vun Directional Kontroll Technologie

D'Richtungsventiltechnologie geet weider laanscht verschidde parallel Weeër, jidderee adresséiert spezifesch Industriefuerderunge.

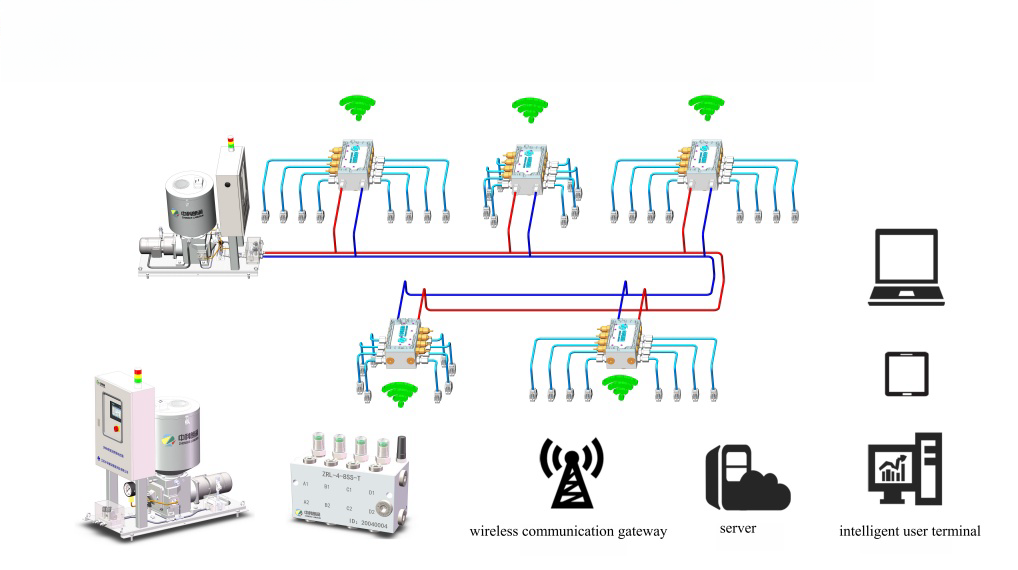

Integratioun representéiert e groussen Trend. Modern Ventile integréieren ëmmer méi onboard Elektronik inklusiv CAN Bus oder Industriell Ethernet Kommunikatioun, agebaute Diagnostik Iwwerwaachungsspiralstroum an Temperatur, a Selbstkalibréierungsroutinen déi Verschleiß- an Temperatureffekter kompenséieren. Dës Smart Ventile verréckelen vu passive Komponenten op aktiv System Participanten déi de Gesondheetszoustand berichten an d'Ënnerhaltungsbedürfnisser viraussoen.

Energieeffizienz féiert eng kontinuéierlech Verbesserung am Flow Wee Design a Materialien. Computer-aided Flow Simulatioun optiméiert intern Passagen fir Turbulenzen an Drockverloscht ze minimiséieren. E puer Hiersteller spezifizéieren elo Drockfall ënner 0,5 Bar beim bewäerten Flow fir Standarddirektional Ventile, d'Halschent vun den typesche Wäerter vu fréiere Joerzéngte. Méi niddereg Drockfäll reduzéieren d'Wärmegeneratioun an d'Pompekraaftverbrauch, ënnerstëtzen d'Firma Nohaltegkeetsziler an d'Betribskäschtereduktioun.

Miniaturiséierung dréckt Kontrollfäegkeet a méi kleng Packagen. Ventilpatrounen Designen, déi a personaliséierte Manifold montéieren, erreechen héich Flowskapazitéit aus bemierkenswäert kompakt Enveloppen. Dës Konfiguratiounen déngen mobil Ausrüstung wou Plaz a Gewiicht kritesch System Design limitéieren.

**5-vega lokar** birtast venjulega í loftræstum forritum, sem veita þrýstigjafa, tvö vinnuport og tvö aðskilin útblástursport. Tvöfaldir útblástursloftar leyfa óháða stjórn á loftræstingu strokkaenda, sem skiptir máli þegar bakþrýstingur hefur áhrif á hegðun stýrisbúnaðar eða þegar útblástur í einu hólfi hólfs verður að beina sérstaklega vegna hávaða eða mengunar.